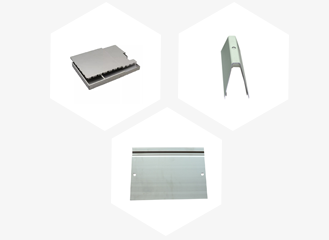

五金沖壓,作為現代制造業中的一項關鍵技術,它通過精確的模具和沖壓設備,將金屬板材加工成具有特定形狀和尺寸的零件。這一工藝在汽車、航空航天、電子電器、建筑裝飾等多個行業中發揮著不可替代的作用。

五金沖壓工藝的基本原理

五金沖壓是一種金屬板材的冷加工工藝,主要包括以下基本工序:

沖裁:通過模具的間隙,將金屬板材分割成所需形狀的零件。

彎曲:使金屬板材在不破裂的情況下發生塑性變形,形成所需的彎曲形狀。

拉伸:在壓力作用下,使金屬板材局部區域發生塑性流動,形成凸起的形狀。

翻邊:在金屬板材的邊緣形成凸起的環形邊緣,以增加零件的強度或用于連接其他零件。

模具設計與制造

模具是五金沖壓工藝的核心,其設計和制造直接影響到沖壓件的精度和質量。現代模具設計采用高精度的CAD/CAM系統,通過三維建模和仿真技術,實現模具設計的優化和制造的精確性。模具材料的選擇也至關重要,通常采用高強度、高耐磨性的合金鋼或硬質合金。

高精度沖壓設備

沖壓設備的精度和穩定性是保證五金沖壓件質量的關鍵。現代沖壓設備采用先進的伺服電機驅動和閉環控制系統,實現高精度的定位和壓力控制。此外,設備的剛性和耐用性也是選擇沖壓設備時需要考慮的重要因素。

自動化與智能化生產

自動化沖壓生產線通過集成機械手、自動送料裝置和在線檢測系統,實現從原材料到成品的全自動化生產。智能化生產系統通過集成工業物聯網(IIoT)技術,實現生產數據的實時采集、分析和優化,提高生產效率和產品質量。

質量控制與檢測

五金沖壓件的質量控制包括原材料檢驗、模具調試、過程控制和成品檢測等多個環節。采用高精度的測量儀器,如三坐標測量機、光學投影儀等,對沖壓件的尺寸精度和形狀精度進行檢測。此外,無損檢測技術,如超聲波檢測、X射線檢測等,也被廣泛應用于檢測沖壓件內部的缺陷。

材料科學的應用

五金沖壓工藝中,材料的選擇和性能對最終產品的質量有著直接影響。材料科學的發展為五金沖壓提供了更高強度、更好塑性、更優表面處理性能的材料。同時,材料的表面處理技術,如鍍鋅、鍍鉻、噴涂等,也對提高沖壓件的耐腐蝕性和裝飾性起到了重要作用。

環境友好與可持續發展

五金沖壓行業在追求經濟效益的同時,也越來越注重環境保護和可持續發展。采用清潔能源、減少有害化學物質的使用、提高材料利用率、回收利用廢料等措施,都是實現綠色制造的重要途徑。

結語

五金沖壓工藝以其高精度、高效率、高自動化的特點,成為現代制造業中不可或缺的一部分。隨著新材料、新技術的不斷涌現,五金沖壓工藝將繼續向著更精密、更智能、更環保的方向發展,為制造業的創新和發展提供強有力的支持。

阿里巴巴店鋪

阿里巴巴店鋪 中文

中文 English

English